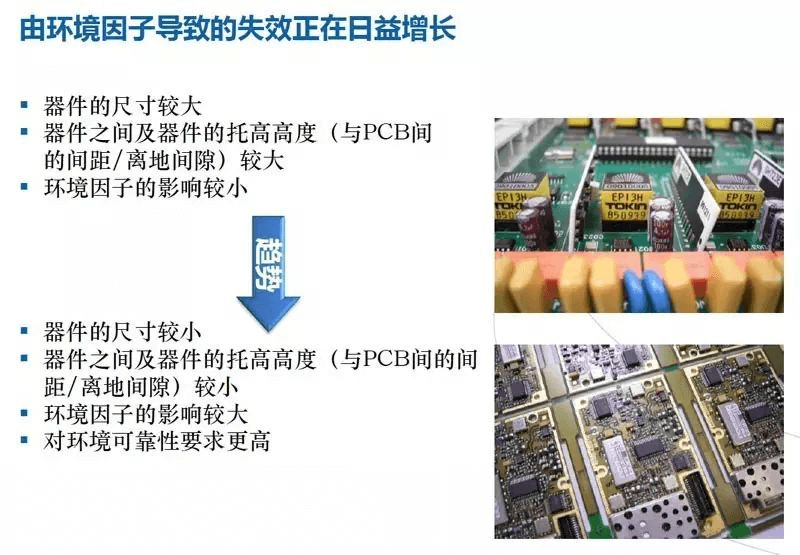

با کوچک و کوچکتر شدن اندازه اجزای PCBA، چگالی آنها بیشتر و بیشتر میشود؛ ارتفاع تکیهگاه بین دستگاهها و وسایل (فاصله بین PCB و فاصله از زمین) نیز کمتر و کمتر میشود و تأثیر عوامل محیطی بر PCBA نیز در حال افزایش است. بنابراین، ما الزامات بالاتری را در مورد قابلیت اطمینان PCBA محصولات الکترونیکی مطرح میکنیم.

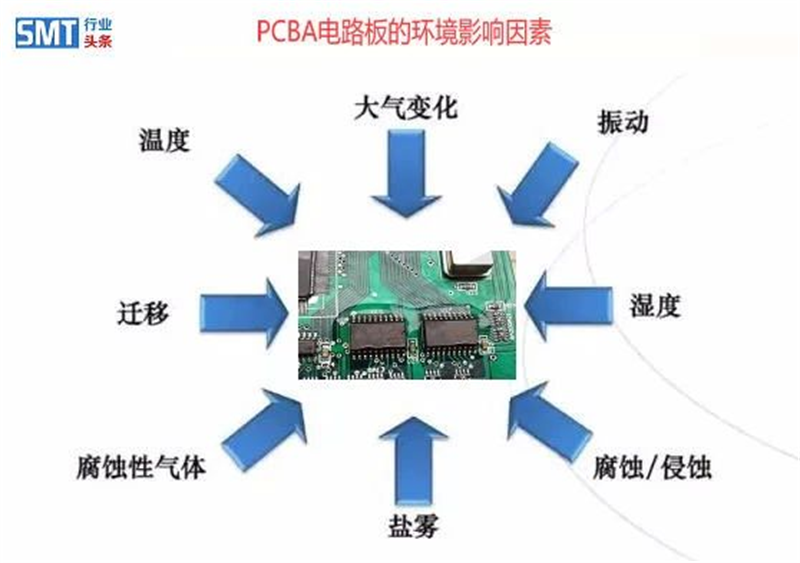

۱. عوامل محیطی و تأثیر آنها

عوامل محیطی رایج مانند رطوبت، گرد و غبار، اسپری نمک، کپک و غیره ممکن است باعث مشکلات مختلف خرابی PCBA شوند.

رطوبت

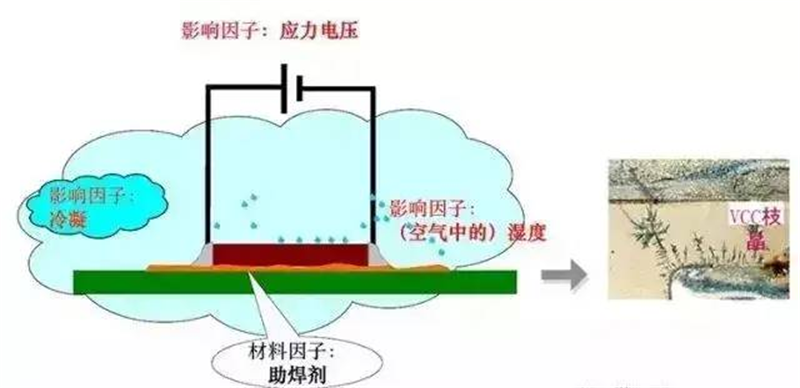

تقریباً تمام اجزای الکترونیکی PCB در محیط خارجی در معرض خطر خوردگی هستند که در این میان آب مهمترین عامل خوردگی است. مولکولهای آب به اندازه کافی کوچک هستند که بتوانند از شکاف مولکولی مش برخی از مواد پلیمری عبور کرده و وارد قسمت داخلی شوند یا از طریق سوراخ ریز پوشش به فلز زیرین برسند و باعث خوردگی شوند. هنگامی که جو به رطوبت خاصی میرسد، میتواند باعث مهاجرت الکتروشیمیایی PCB، جریان نشتی و اعوجاج سیگنال در مدار فرکانس بالا شود.

بخار/رطوبت + آلایندههای یونی (نمکها، عوامل فعال شار) = الکترولیتهای رسانا + ولتاژ تنش = مهاجرت الکتروشیمیایی

وقتی رطوبت نسبی (RH) در جو به ۸۰٪ برسد، یک لایه نازک آب با ضخامت ۵ تا ۲۰ مولکول تشکیل میشود و انواع مولکولها میتوانند آزادانه حرکت کنند. وقتی کربن وجود داشته باشد، واکنشهای الکتروشیمیایی ممکن است رخ دهد.

وقتی رطوبت نسبی به ۶۰٪ برسد، لایه سطحی تجهیزات، لایهای از آب با ضخامت ۲ تا ۴ مولکول آب تشکیل میدهد. وقتی آلایندهها در آن حل شوند، واکنشهای شیمیایی رخ خواهد داد.

وقتی رطوبت نسبی (RH) در جو کمتر از 20٪ باشد، تقریباً تمام پدیدههای خوردگی متوقف میشوند.

بنابراین، ضد رطوبت بودن بخش مهمی از محافظت از محصول است.

برای دستگاههای الکترونیکی، رطوبت به سه شکل وجود دارد: باران، میعان و بخار آب. آب الکترولیتی است که مقادیر زیادی از یونهای خورنده که باعث خوردگی فلزات میشوند را در خود حل میکند. هنگامی که دمای قسمت خاصی از تجهیزات زیر «نقطه شبنم» (دما) باشد، روی سطح آن میعان رخ میدهد: قطعات ساختاری یا PCBA.

گرد و غبار

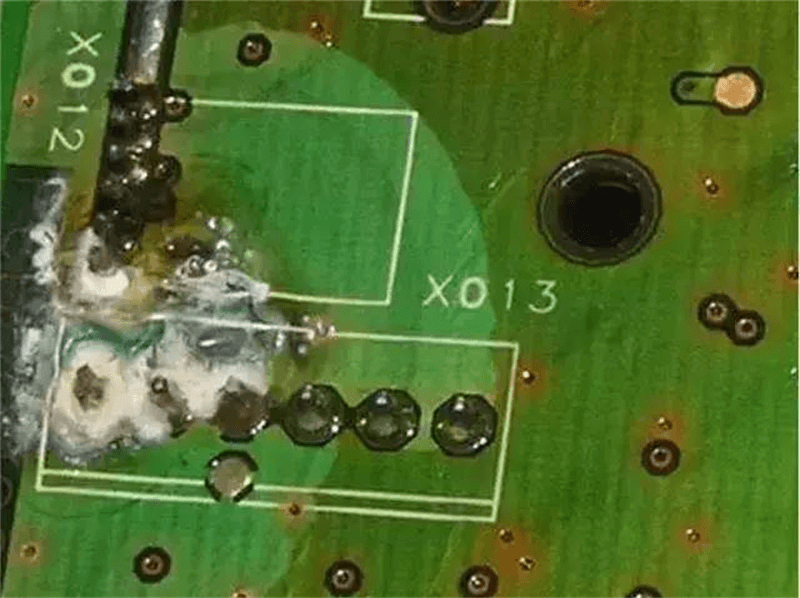

گرد و غبار در جو وجود دارد، آلایندههای یونی جذب شده توسط گرد و غبار در داخل تجهیزات الکترونیکی تهنشین میشوند و باعث خرابی میشوند. این یک مشکل رایج در خرابیهای الکترونیکی در محل است.

گرد و غبار به دو نوع تقسیم میشودگرد و غبار درشت، ذرات نامنظم با قطر ۲.۵ تا ۱۵ میکرون هستند که عموماً باعث ایجاد خطا، قوس و سایر مشکلات نمیشوند، اما بر اتصال کانکتور تأثیر میگذارند. گرد و غبار ریز، ذرات نامنظم با قطر کمتر از ۲.۵ میکرون هستند. گرد و غبار ریز چسبندگی خاصی به PCBA (روکش) دارد که فقط با برس ضد الکتریسیته ساکن قابل پاک شدن است.

خطرات گرد و غبارالف) به دلیل نشستن گرد و غبار روی سطح PCBA، خوردگی الکتروشیمیایی ایجاد میشود و میزان خرابی افزایش مییابد؛ ب) گرد و غبار + گرمای مرطوب + مه نمکی بیشترین آسیب را به PCBA وارد میکند و خرابی تجهیزات الکترونیکی در مناطق صنایع شیمیایی و معدنی نزدیک ساحل، بیابان (زمینهای شور-قلیایی) و جنوب رودخانه هوایهه در طول فصل کپک و بارندگی بیشترین میزان را دارد.

بنابراین، محافظت در برابر گرد و غبار بخش مهمی از محصول است.

اسپری نمک

تشکیل اسپری نمک:پاشش نمک در اثر عوامل طبیعی مانند امواج اقیانوس، جزر و مد، فشار گردش جوی (مانسون)، نور خورشید و غیره ایجاد میشود. این پاشش با باد به سمت خشکی رانده میشود و غلظت آن با فاصله از ساحل کاهش مییابد. معمولاً غلظت پاشش نمک در فاصله ۱ کیلومتری از ساحل، ۱٪ از ساحل است (اما در دوره طوفان، دورتر خواهد وزید).

مضرات اسپری نمک:الف. به پوشش قطعات سازه فلزی آسیب میرساند؛ ب. افزایش سرعت خوردگی الکتروشیمیایی منجر به شکستگی سیمهای فلزی و خرابی اجزا میشود.

منابع مشابه خوردگی:الف. عرق دست حاوی نمک، اوره، اسید لاکتیک و سایر مواد شیمیایی است که همان اثر خورندگی اسپری نمک را بر تجهیزات الکترونیکی دارند. بنابراین، هنگام مونتاژ یا استفاده باید از دستکش استفاده شود و پوشش نباید با دست برهنه لمس شود. ب. در فلاکس هالوژنها و اسیدها وجود دارد که باید تمیز شوند و غلظت باقیمانده آنها کنترل شود.

بنابراین، جلوگیری از پاشش نمک بخش مهمی از حفاظت از محصولات است.

قالب

کپک، نام رایج قارچهای رشتهای، به معنای «قارچهای کپکزده» است که تمایل به تشکیل میسلیومهای انبوه دارند، اما مانند قارچها اندامهای میوهای بزرگی تولید نمیکنند. در مکانهای مرطوب و گرم، بسیاری از موارد با چشم غیرمسلح رشد میکنند که برخی از آنها کلنیهای کرکی، لختهای یا تار عنکبوتی شکل هستند که همان کپک هستند.

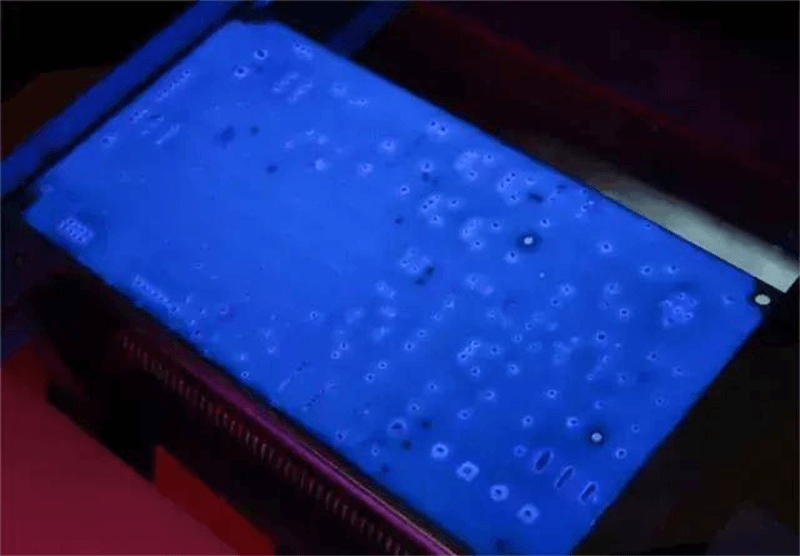

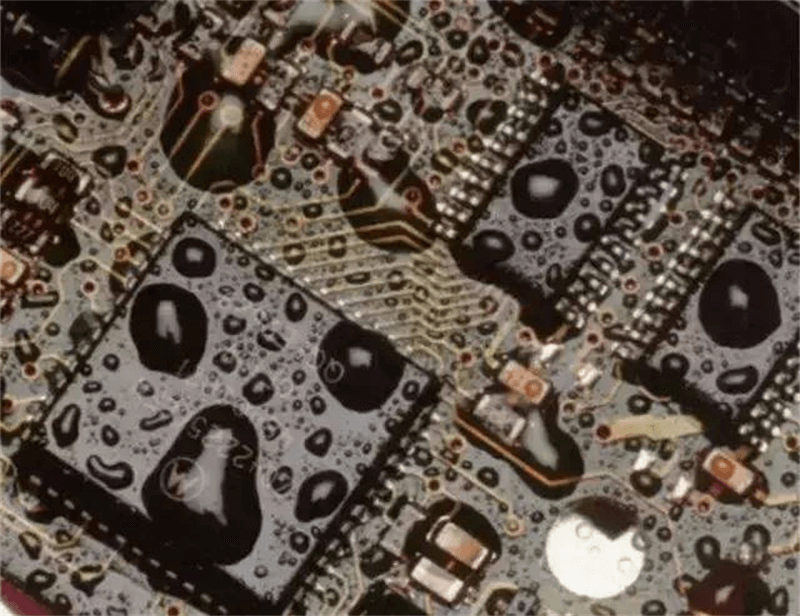

شکل 5: پدیده کپک زدگی PCB

مضرات کپکالف) فاگوسیتوز و تکثیر کپک باعث زوال، آسیب و از کار افتادن عایق مواد آلی میشود؛ ب) متابولیتهای کپک اسیدهای آلی هستند که بر عایق و قدرت الکتریکی تأثیر میگذارند و قوس الکتریکی تولید میکنند.

بنابراین، ضد کپک بخش مهمی از محصولات حفاظتی است.

با توجه به جنبههای فوق، قابلیت اطمینان محصول باید بهتر تضمین شود، باید تا حد امکان از محیط خارجی ایزوله شود، بنابراین فرآیند پوشش شکلدهی معرفی میشود.

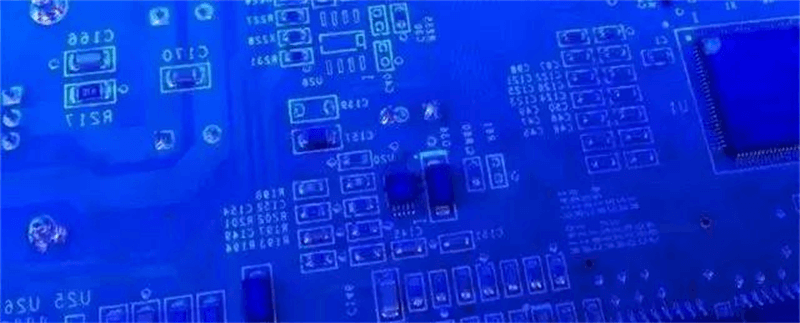

پوشش PCB پس از فرآیند پوشش، تحت اثر تیراندازی لامپ بنفش، پوشش اصلی میتواند بسیار زیبا باشد!

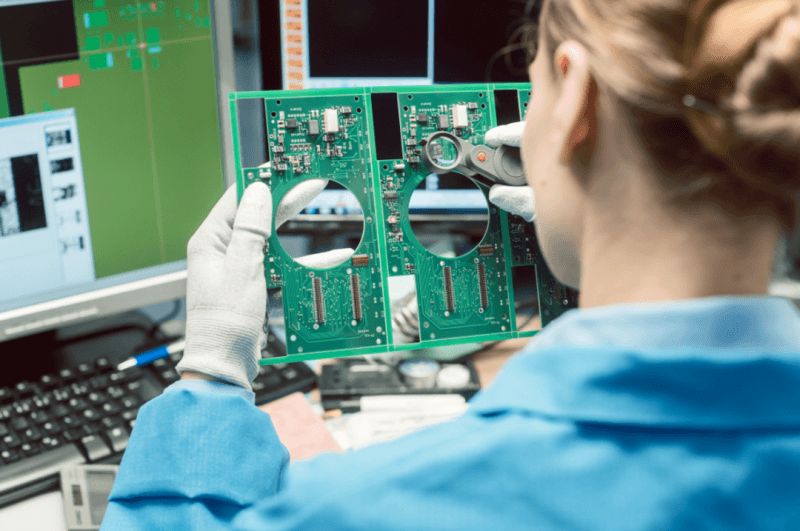

سه لایه ضد رنگبه پوشش یک لایه عایق محافظ نازک روی سطح PCB اشاره دارد. این رایجترین روش پوشش پس از جوشکاری در حال حاضر است که گاهی اوقات پوشش سطحی و پوشش تطبیقی (نام انگلیسی: پوشش، پوشش تطبیقی) نیز نامیده میشود. این روش قطعات الکترونیکی حساس را از محیط خشن جدا میکند، میتواند ایمنی و قابلیت اطمینان محصولات الکترونیکی را تا حد زیادی بهبود بخشد و عمر مفید محصولات را افزایش دهد. پوشش سه لایه ضد رنگ میتواند مدار/قطعات را از عوامل محیطی مانند رطوبت، آلایندهها، خوردگی، تنش، شوک، ارتعاش مکانیکی و چرخه حرارتی محافظت کند، در حالی که مقاومت مکانیکی و ویژگیهای عایق محصول را بهبود میبخشد.

پس از فرآیند پوششدهی PCB، یک لایه محافظ شفاف روی سطح تشکیل میشود که میتواند به طور موثری از نفوذ آب و رطوبت جلوگیری کند و از نشت و اتصال کوتاه جلوگیری کند.

۲. نکات اصلی فرآیند پوششدهی

طبق الزامات IPC-A-610E (استاندارد تست مونتاژ الکترونیکی)، این امر عمدتاً در جنبههای زیر منعکس میشود:

منطقه

۱. مناطقی که نمیتوان پوشش داد:

مناطقی که نیاز به اتصالات الکتریکی دارند، مانند پدهای طلایی، انگشتهای طلایی، سوراخهای فلزی، سوراخهای آزمایشی؛

باتریها و تعمیرکاران باتری؛

کانکتور؛

فیوز و محفظه؛

دستگاه دفع حرارت؛

سیم جامپر؛

لنز یک دستگاه نوری؛

پتانسیومتر؛

حسگر؛

بدون سوئیچ پلمپ شده؛

سایر مناطقی که پوشش ممکن است بر عملکرد یا عملیات تأثیر بگذارد.

۲. مناطقی که باید پوشش داده شوند: تمام اتصالات لحیم کاری، پین ها، قطعات و هادی ها.

۳. مناطق اختیاری

ضخامت

ضخامت روی یک سطح صاف، بدون مانع و عملآوریشده از قطعه مدار چاپی یا روی یک صفحه متصل که فرآیند را با قطعه طی میکند، اندازهگیری میشود. بردهای متصل ممکن است از جنس بردهای چاپی یا سایر مواد غیرمتخلخل مانند فلز یا شیشه باشند. اندازهگیری ضخامت لایه تر نیز میتواند به عنوان یک روش اختیاری برای اندازهگیری ضخامت پوشش استفاده شود، مادامی که یک رابطه تبدیل مستند بین ضخامت لایه تر و خشک وجود داشته باشد.

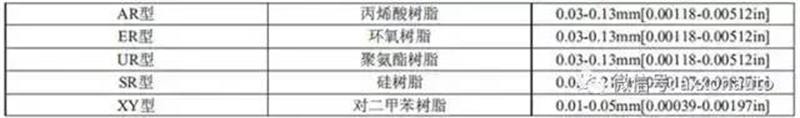

جدول 1: استاندارد محدوده ضخامت برای هر نوع ماده پوشش

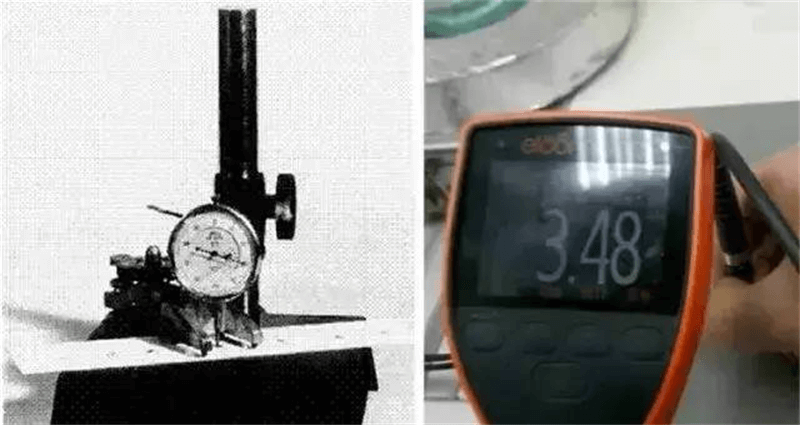

روش آزمایش ضخامت:

۱. ابزار اندازهگیری ضخامت لایه خشک: یک میکرومتر (IPC-CC-830B)؛ ب. دستگاه تست ضخامت لایه خشک (پایه آهنی)

شکل ۹. دستگاه فیلم خشک میکرومتری

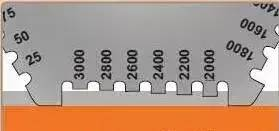

۲. اندازهگیری ضخامت لایه تر: ضخامت لایه تر را میتوان با استفاده از ابزار اندازهگیری ضخامت لایه تر به دست آورد و سپس با نسبت محتوای جامد چسب محاسبه کرد.

ضخامت فیلم خشک

در شکل 10، ضخامت لایه تر توسط دستگاه تست ضخامت لایه تر بدست آمد و سپس ضخامت لایه خشک محاسبه شد.

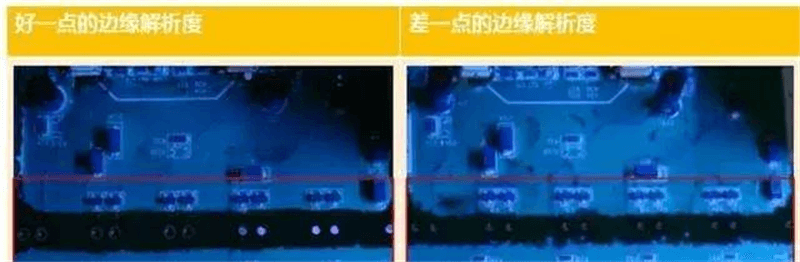

وضوح لبه

تعریفدر شرایط عادی، پاشش شیر آب از لبه خط خیلی صاف نخواهد بود و همیشه مقداری برآمدگی وجود خواهد داشت. ما عرض برآمدگی را به عنوان وضوح لبه تعریف میکنیم. همانطور که در زیر نشان داده شده است، اندازه d مقدار وضوح لبه است.

توجه: وضوح لبه قطعاً هرچه کوچکتر باشد بهتر است، اما نیازهای مختلف مشتری یکسان نیست، بنابراین وضوح لبه پوشش داده شده خاص تا زمانی که نیازهای مشتری را برآورده کند، باید حفظ شود.

شکل ۱۱: مقایسه وضوح لبه

یکنواختی

چسب باید مانند یک لایه نازک با ضخامت یکنواخت و صاف و شفاف باشد که محصول را پوشانده است. تأکید بر یکنواختی چسب پوشیده شده در محصول در ناحیه بالای آن است، بنابراین باید ضخامت یکسانی داشته باشد و هیچ مشکل فرآیندی مانند ترک، لایه لایه شدن، خطوط نارنجی، آلودگی، پدیده مویرگی و حباب وجود نداشته باشد.

شکل 12: اثر پوشش دستگاه پوشش اتوماتیک سری AC محوری، یکنواختی بسیار ثابت است

۳. تحقق فرآیند پوششدهی

فرآیند پوشش

۱. آمادهسازی

محصولات و چسب و سایر موارد لازم را آماده کنید.

محل حفاظت محلی را تعیین کنید.

تعیین جزئیات کلیدی فرآیند

۲: بشویید

باید در کوتاهترین زمان پس از جوشکاری تمیز شود، برای جلوگیری از اینکه تمیز کردن آلودگیهای جوشکاری دشوار باشد؛

برای انتخاب ماده تمیزکننده مناسب، مشخص کنید که آیا آلاینده اصلی قطبی است یا غیرقطبی؛

در صورت استفاده از ماده تمیزکننده الکلی، باید به موارد ایمنی توجه شود: پس از شستشو، باید تهویه مناسب و قوانین خنکسازی و خشک کردن رعایت شود تا از تبخیر حلال باقیمانده ناشی از انفجار در فر جلوگیری شود.

تمیز کردن با آب، با مایع تمیزکننده قلیایی (امولسیون) برای شستن شار، و سپس با آب خالص برای تمیز کردن مایع تمیزکننده، برای مطابقت با استانداردهای تمیز کردن، آبکشی کنید.

۳. محافظت با ماسک (در صورت عدم استفاده از تجهیزات پوشش انتخابی)، یعنی ماسک؛

اگر فیلم غیرچسبی انتخاب کنید، نوار کاغذی را منتقل نمیکند؛

برای محافظت از IC باید از نوار کاغذی ضد الکتریسیته ساکن استفاده شود.

طبق الزامات نقشهها برای برخی از دستگاهها جهت محافظت از سپر؛

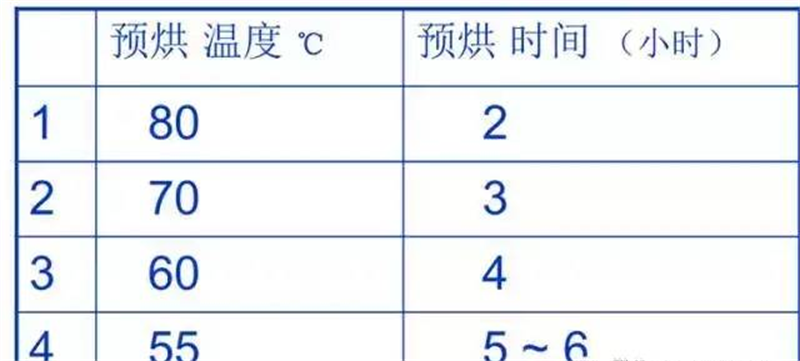

۴. رطوبتزدایی کنید

پس از تمیز کردن، PCBA (قطعه) محافظ باید قبل از پوشش، خشک و رطوبتزدایی شود.

دما/زمان خشک کردن اولیه را با توجه به دمای مجاز PCBA (قطعه) تعیین کنید.

میتوان به PCBA (جزء) اجازه داد تا دما/زمان میز پیش خشک شدن را تعیین کند.

۵ کت

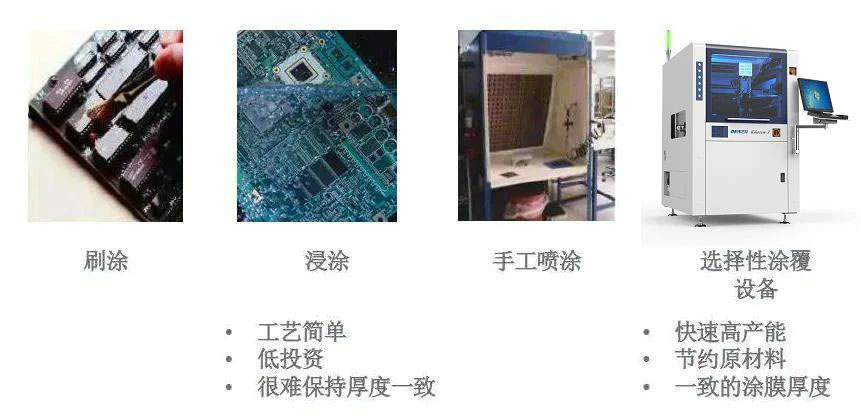

فرآیند پوششدهی شکلی به الزامات حفاظتی PCBA، تجهیزات فرآیندی موجود و ذخیره فنی موجود بستگی دارد که معمولاً به روشهای زیر حاصل میشود:

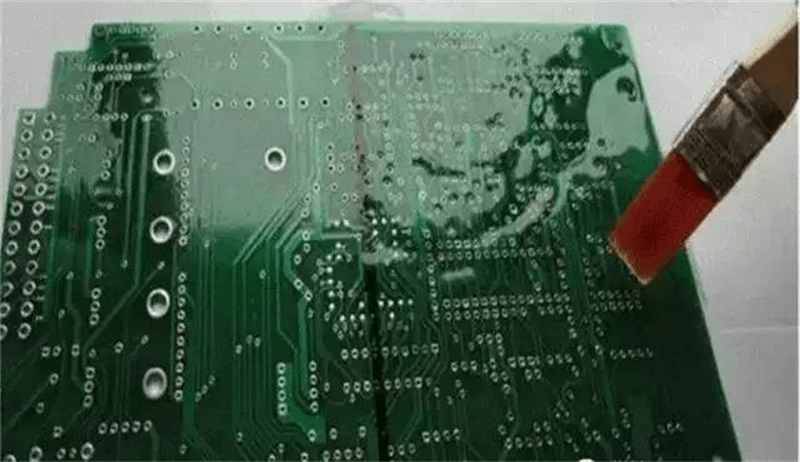

الف) با دست مسواک بزنید

شکل ۱۳: روش مسواک زدن دستی

پوششدهی با قلممو پرکاربردترین فرآیند است که برای تولید در حجم کم، ساختار PCBA پیچیده و متراکم و نیاز به محافظت از محصولات خشن مناسب است. از آنجا که پوششدهی با قلممو را میتوان آزادانه کنترل کرد، قطعاتی که مجاز به رنگآمیزی نیستند، آلوده نمیشوند.

پوشش قلممویی کمترین مواد را مصرف میکند، که با توجه به قیمت بالاتر رنگ دو جزئی، مناسب است.

فرآیند رنگآمیزی الزامات بالایی برای اپراتور دارد. قبل از ساخت، نقشهها و الزامات پوشش باید به دقت بررسی شوند، نام اجزای PCBA باید مشخص شود و قطعاتی که مجاز به پوشش نیستند باید با علائم چشمگیر مشخص شوند.

برای جلوگیری از آلودگی، اپراتورها مجاز نیستند که در هیچ زمانی افزونه چاپ شده را با دست خود لمس کنند.

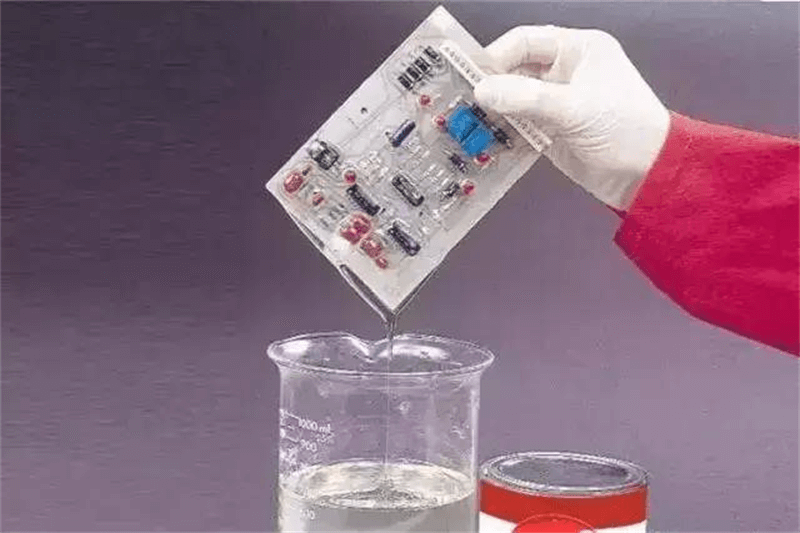

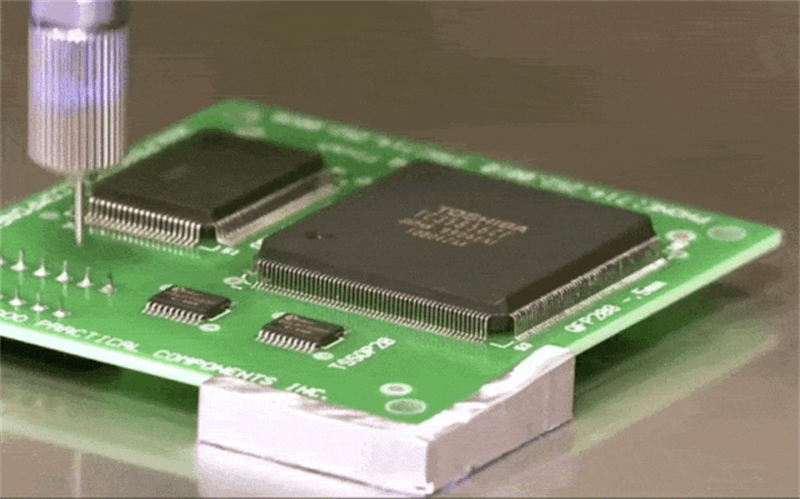

ب. با دست فرو کنید

شکل ۱۴: روش پوششدهی غوطهوری دستی

فرآیند پوششدهی غوطهوری بهترین نتایج پوششدهی را ارائه میدهد. پوشش یکنواخت و پیوستهای را میتوان روی هر قسمتی از PCBA اعمال کرد. فرآیند پوششدهی غوطهوری برای PCBهایی با خازنهای قابل تنظیم، هستههای مغناطیسی با تنظیم دقیق، پتانسیومترها، هستههای مغناطیسی فنجانی شکل و برخی از قطعات با آببندی ضعیف مناسب نیست.

پارامترهای کلیدی فرآیند پوششدهی غوطهوری:

ویسکوزیته مناسب را تنظیم کنید.

سرعت بلند کردن PCBA را کنترل کنید تا از تشکیل حباب جلوگیری شود. معمولاً بیش از ۱ متر در ثانیه نباشد.

ج. سمپاشی

اسپری کردن پرکاربردترین و آسانترین روش فرآیند است که به دو دسته زیر تقسیم میشود:

① اسپری دستی

شکل ۱۵: روش اسپری دستی

مناسب برای قطعه کار پیچیده تر، دشوار است که به تجهیزات اتوماسیون در شرایط تولید انبوه تکیه شود، همچنین برای انواع خط تولید مناسب است اما در شرایط کمتر، می توان آن را به موقعیت ویژه تری اسپری کرد.

نکته در مورد اسپری دستی: غبار رنگ برخی از دستگاهها مانند دوشاخه PCB، سوکت IC، برخی از کنتاکتهای حساس و برخی از قطعات اتصال زمین را آلوده میکند، این قطعات باید به قابلیت اطمینان محافظ سرپناه توجه کنند. نکته دیگر این است که اپراتور نباید در هیچ زمانی دوشاخه چاپ شده را با دست خود لمس کند تا از آلودگی سطح تماس دوشاخه جلوگیری شود.

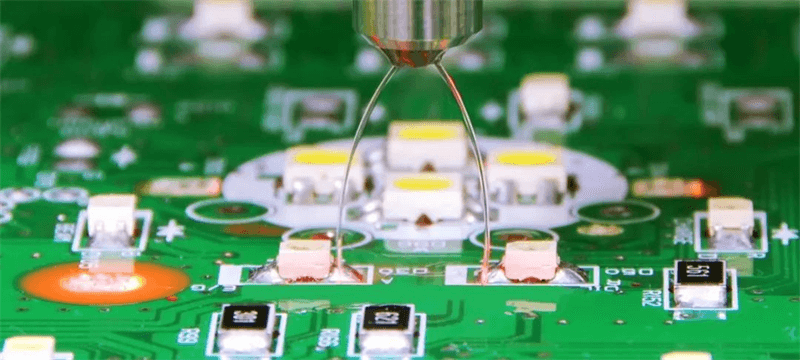

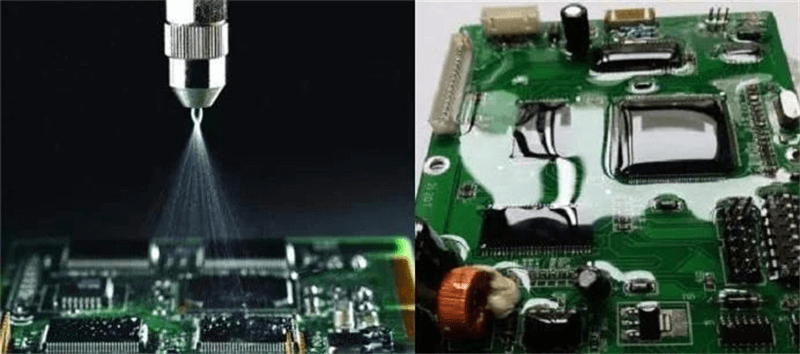

② اسپری خودکار

معمولاً به پاشش خودکار با تجهیزات پوشش انتخابی اشاره دارد. مناسب برای تولید انبوه، ثبات خوب، دقت بالا، آلودگی کم محیط زیست. با ارتقاء صنعت، افزایش هزینه نیروی کار و الزامات سختگیرانه حفاظت از محیط زیست، تجهیزات پاشش خودکار به تدریج جایگزین سایر روشهای پوشش میشوند.

با افزایش الزامات اتوماسیون صنعت ۴.۰، تمرکز صنعت از ارائه تجهیزات پوششدهی مناسب به حل مشکل کل فرآیند پوششدهی تغییر یافته است. دستگاه پوششدهی انتخابی خودکار - پوششدهی دقیق و بدون اتلاف مواد، مناسب برای مقادیر زیاد پوششدهی، مناسبترین برای مقادیر زیاد سه پوشش ضد رنگ.

مقایسهدستگاه پوشش خودکاروفرآیند پوشش سنتی

پوشش رنگ سهلایه سنتی PCBA:

1) پوشش قلم مو: حباب، موج، حذف موهای قلم مو وجود دارد.

۲) نوشتن: خیلی کند، دقت قابل کنترل نیست؛

۳) خیساندن کل قطعه: رنگ بیش از حد هدر رفته، سرعت پایین؛

۴) پاشش با تفنگ اسپری: برای محافظت از فیکسچر، بیش از حد رانش کنید

پوشش دستگاه پوشش:

۱) میزان رنگ اسپری، موقعیت رنگ اسپری و مساحت آن به طور دقیق تنظیم شده است و نیازی به اضافه کردن افراد برای پاک کردن تخته پس از رنگ اسپری نیست.

۲) برخی از اجزای افزونه با فاصله زیاد از لبه صفحه را میتوان مستقیماً و بدون نصب فیکسچر رنگآمیزی کرد و در نتیجه در تعداد پرسنل نصب صفحه صرفهجویی نمود.

۳) عدم تبخیر گاز، برای اطمینان از محیط عملیاتی پاک.

۴) تمام زیرلایه نیازی به استفاده از وسایل برای پوشاندن فیلم کربن ندارد و احتمال برخورد را از بین میبرد.

5) سه پوشش ضد رنگ با ضخامت یکنواخت، راندمان تولید و کیفیت محصول را تا حد زیادی بهبود میبخشد، اما از هدر رفتن رنگ نیز جلوگیری میکند.

دستگاه پوشش سه رنگ اتوماتیک PCBA، به طور ویژه برای پاشش سه دستگاه پاشش هوشمند ضد رنگ طراحی شده است. از آنجا که مواد مورد استفاده برای پاشش و مایع پاشش اعمال شده متفاوت است، دستگاه پوشش در ساخت و انتخاب اجزای تجهیزات نیز متفاوت است. دستگاه پوشش سه رنگ از جدیدترین برنامه کنترل کامپیوتری استفاده میکند، میتواند اتصال سه محوره را تحقق بخشد، در عین حال مجهز به سیستم موقعیتیابی و ردیابی دوربین است و میتواند منطقه پاشش را به طور دقیق کنترل کند.

دستگاه پوشش سه لایه ضد رنگ، که با نامهای دستگاه چسب سه لایه ضد رنگ، دستگاه چسب اسپری سه لایه ضد رنگ، دستگاه اسپری روغن سه لایه ضد رنگ و دستگاه اسپری سه لایه ضد رنگ نیز شناخته میشود، مخصوص کنترل سیالات است که روی سطح PCB با لایهای از سه لایه ضد رنگ مانند اشباع، اسپری یا روش پوشش چرخشی روی سطح PCB که با لایهای از ماده مقاوم در برابر نور پوشانده شده است، پوشش داده میشود.

چگونگی حل تقاضای پوششهای ضد رنگ در عصر جدید، که به یک مشکل فوری در صنعت تبدیل شده است. تجهیزات پوششدهی خودکار که توسط دستگاه پوششدهی انتخابی دقیق ارائه میشوند، روش جدیدی از عملکرد را به ارمغان میآورند.پوشش دقیق و بدون اتلاف مواد، مناسب ترین برای تعداد زیادی از سه پوشش ضد رنگ.

زمان ارسال: 8 ژوئیه 2023